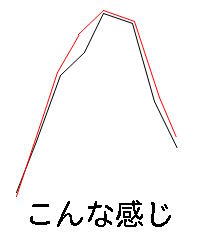

問題のキャブレターでは騒がせてしまった。ベンチでの流量傾向を測定するとエンジンの要求流量範囲から少しばかり外れる部分があると言うこと以外問題はなく、実走行でのフィーリングと燃費性能のバランスをどこで取るかの方が重要な事だった。不思議なのは、定地燃費よりも実走行の方が遙かに燃費が良かったことです。  014の定地燃費は、35km/hを頂点に山型の燃費カーブを描きますが、55km/hよりも全開走行の57〜8km/hの方が何Km/Lか燃費が良い。そのデータを見たIさんは「なんでやねん、ほんまかー?」と言うので「最高速が出るし、回転上がって流量は下がるし、測定区間を短時間で終えるから・・・」と、説明すると「あっそうか!」と、納得してもらたが、同じデータをS主任が見ると、再び同じ疑問で聞かれるが、説明しても不思議そうな顔。確かにスピードが上がって燃費が良くなる・・・そんな事他のバイクでは起きないのが普通だから。 014の定地燃費は、35km/hを頂点に山型の燃費カーブを描きますが、55km/hよりも全開走行の57〜8km/hの方が何Km/Lか燃費が良い。そのデータを見たIさんは「なんでやねん、ほんまかー?」と言うので「最高速が出るし、回転上がって流量は下がるし、測定区間を短時間で終えるから・・・」と、説明すると「あっそうか!」と、納得してもらたが、同じデータをS主任が見ると、再び同じ疑問で聞かれるが、説明しても不思議そうな顔。確かにスピードが上がって燃費が良くなる・・・そんな事他のバイクでは起きないのが普通だから。もう一つ燃費でおもしろいのは、天竜市を経由する一般走行燃費の計測で、実に60Km/Lも走るのだ。「計算間違いじゃないか?」と言われるが、それはないしね。この説明はちょっと難しい。 市街地走行のテストでは時速35km/hを上限に走ります。014はオートマチックである事と、加速時の燃費効率が良く、一旦スピードが出るとスロットルオフにより惰性で走る事が多くなるとガソリン消費が極めて少なくなるからだと考えていました。法定速度が低いこともあり、信号での停止ではスロットルを閉じて惰性で走る時間があること、坂の上りでは燃料を使っても、下りではスロットルを開ける時間よりも閉じていることの方が多くなるのでそういう結果になるのだと。 2次試作キャブレターを使った新しいセッティングが決まると、いよいよマフラーの最終仕様を決めるテストに入っていきました。FさんやN君との3人で工夫を重ねて行くうちにマフラーの細工は複雑になっていきます。  変速回転数の4000〜4500回転のトルク向上は厳しい状況にあることに変わりなかったのですが、見つかりました、解決策が。それを打開する仕様はちょっと中身が複雑で、第一膨張室と第二膨張室を結ぶパイプを・・・たしか22.2mmのパイプを、長さ80mmの物を2本使うと、それまでダイナモメーターの荷重計が同じか、むしろ下がる気配さえあった。そのため、馬力カーブは米の胚芽が取れたような格好だったのが、馬力にして0.1〜0.15馬力くらい上がったでしょうか、胚芽が付いて、皆大喜び。実験やっている連中というのは、こんな時が一番達成感がある。 変速回転数の4000〜4500回転のトルク向上は厳しい状況にあることに変わりなかったのですが、見つかりました、解決策が。それを打開する仕様はちょっと中身が複雑で、第一膨張室と第二膨張室を結ぶパイプを・・・たしか22.2mmのパイプを、長さ80mmの物を2本使うと、それまでダイナモメーターの荷重計が同じか、むしろ下がる気配さえあった。そのため、馬力カーブは米の胚芽が取れたような格好だったのが、馬力にして0.1〜0.15馬力くらい上がったでしょうか、胚芽が付いて、皆大喜び。実験やっている連中というのは、こんな時が一番達成感がある。一つ置いたシャーシーではMさんがパッソルに引き続きクラッチのテストで使っています。2速オートマチックになったので、どの速度で変速させると良いか、いろんな種類の変速タイミングを変えた物を用意して、こちらもトライ&トライの毎日。 出来立てホヤホヤのトルクアップしたマフラーで確認してもらうと、変速もスムースになることが確認できて、Mさんからも「良いよー、生産仕様に織り込めるようにがんばって」と、言われたが設計のTさんは渋い顔。 Mさんが「良いよー」というのはこんな理由からだ。 変速なしでも有りでも、オートマチックには”ストール回転数”というのがある。 ギヤを入れ(バイクにはないけど)ブレーキを掛け、アクセルを一杯に開いたときにエンジン回転が制限される、その状態がストールで、走行抵抗が高い状態で加速していくと、エンジン回転数はストール回転数のまま、車速だけが上がって行く。車速がストール回転数を超えるとエンジン回転も上がっていくと言うのがオートマチック。 ストール回転数はエンジンの最大トルクが発生する回転数に合わせると良いので、クラッチ面積、ウェイトの重さ、スプリングの強さなどを変え最大トルク回転数になるように組み合わせを変えていく。 ストール回転数でのトルクが高いほど2段変速もスムーズに行える。なので、この回転数でのトルクは大変重要なのだ。上の図のようにトルクの落ち込みが少ないと変速がスムーズで、その為Mさんが採用に期待していたわけだ。 マフラーに割り当てられたコスト的には何とかなる物でしたが、最大のネックは製作が難しいこと。それもそのはず、パーテーション2枚挟んで合計5本のパイプを通す事になるので、手作りしている私たちも大変だが、大量に作らなくてはならない生産はもっと大変だと言うこと。 代替え案として検討したのは断面積で一番近くなる28.6mmのパイプ一本を用いることで試してみるが、22.2mm一本の場合と変わりないし、周波数も絡んでくるかと、長さを変えてみたりもしたが「なんでやろ?」変わらず、ず、2本の時のようなトルクが出ない。組み合わせの妙というか、理論を研究する時間もなければ、商品車を作るのだから結果オーライを求めているのが現場の仕事。特に2サイクルエンジンはそんな部分が多いものなのだ。 案の定、マフラー生産の工場から「こんな面倒な事は出来ないよ」と、あっさり拒否された。明らかに良くなることが分かっていて、それを「生産上の問題」で諦めることは何とも悔しい限りであるが、『他に打つ手もないしな〜』22.2mmパイプ一本を使う仕様に決定した。あ〜悔しい。 014はパッソルの上級車と言うこともあり繰安性(操縦安定性)は時間を掛けて繰り返しテストしていました。車体グループが担当したんですが、人手が足りなかったのか同じ課内のHグループからK君が応援参加してテストを重ねていた。 2速オートマチックにしたこと、タンク容量が増えたこと、マフラーが重くなったこと等から後輪荷重が重くなり、極端なフロントライトになって落ち着きがない要因になっていた。 メインのキャブレターテストの合間に手伝ったオートチョークの方についてもこのあたりで書いておきましょう。 オートチョークも順調とは行かず、システムの構築と構成部品の仕様をどのように決めるか、はたまたシステムとして成り立つ物なのか検討と実験、改良の日々を送っていたようです。 オートチョークの作動は吸入負圧を利用し、スタータープランジャーを動かし空燃費(ガソリンと空気に比率)をコントロールする。構成部品として、温度を感知し負圧回路の開閉をするバイメタル、ガソリンの流れをコントロールするオートコック、負圧回路が開いた時の作動時間をコントロールするフィルター付きジェット等です。 最後のフィルター付きジェットは気体の流れを制限する物なので、実際どのくらいの大きさの穴だったかは覚えていないが、とにかく通常の機械加工では開けることが出来ないくらい小さい。チーフの池田さんもその加工方法は知らなかったと思う。そんな穴にゴミでも詰まろう物ならトラブルにつながるために、金属製のフィルターでゴミを取るわけです。そのフィルターも1平方センチ(1ミリだったかも?)当たりの”目”の数をメッシュと呼んで、200メッシュなら1平方センチの広さの中に200個の目があるフィルターと言うことで、通気抵抗もあるので、ジェットの大きさとの組み合わせで作動時間を調整したようです。 どれも重要な部品だが、シリンダヘッドに取り付けられたバイメタルは、吸入負圧を利用した負圧回路の開閉をエンジン温度でコントロールする役目。エンジンの温度が30℃近辺に上がる・・・下がるをするとバイメタルが閉じたり開いたりして、スタータープランジャーの動きをコントロールしています。始動時のエンジンが必要とするガソリン量は気温により変化するので、正確に温度を測り作動するバイメタルを使えば良いのですが、バイメタルにはヒステリシスと言うのが存在する。 これは、温度が上がっていく時の反応温度と、下がっていくときの反応温度に差が生じるそのことを言います。できれば、その間隔が小さい=ヒステリシスが小さい方が好ましいのですが、プラスマイナス4℃の誤差を半分の2℃にするためにはコストが2倍になるのだそうです。バイメタルばかりにお金を掛ける訳にもいかないので、システム全体の中でカバーし合う作り込みが必要なのだ。 メインの仕事の手が空いたときは、このオートチョークのテストも行いました。低温始動のテストデータ取りはM君やI君が主にやっていたと思いますが、それを手伝うわけです。テスト場所は本社の高低温環境試験室、そこが空いていない時は浜北工場にある低温室での冷機時の始動性テスト。私も一・二度行ったことがある。 本社の高低温環境試験室には014ならば20数台入る。一つの仕様を何台かで確認するため、ぎっしり詰め込んでのテスト。 測定は、低温室の温度を変えながら始動性のチェックをします。測定する項目は、キック何回でエンジンが掛かり、エンジン温度の上昇と回転数の変化、オートチョークの作動温度などを、5秒〜10秒単位で記録していき、チョーク回路が閉じてエンジンが通常のアイドルに戻るまでの変化を測定する。 中には始動できない物、始動後にエンストする物、オートチョークが閉じると同時にエンジンが止まる物など様々。しかし、条件としては途中で”エンジンが止まることなく、オートチョークが閉じ、アイドリングを保つこと”なので、これは難しい。 ガソリンが多ければ低温始動は楽だが、エンジン温度が上がったときにオーバーチョークでエンストするし、少なければ始動しない。そのさじ加減が最大の課題でした。 測定が完了すると燃え残りのガソリンを吐き出すべく空ふかしをした後、再び冷却させる。冷却時間は実際の使用ケースを考慮して冷却温度か1時間〜一日の時間間隔を取っている。 低温室内で測定するので寒い。特に排気ダクト周辺は風速があるために体感温度が低く、メモを取る手がかじかんでくる。しかし、手袋はめると測定に支障が起きる。2セットくらいの温度、回転数などの測定器で20台の試験車両をチェックするので、測定器の接続を変える際、邪魔になるのだ。 記録は二人一組で、一人がデータを読み上げ、一人が記録する。はじめはボールペンで記録していたが、温度が低いことでインクが固まって書けなくなった。次に万年筆を借りて使ったがそれも駄目。やっぱりこんな時はオーソドックスな鉛筆は大丈夫なのだ。 エンジン回転数を測るタコメーターも液晶表示のデジタルを使っていたら、10分もすれば液晶表示が消えてしまうので、アナログの回転計でないと使えない。ストップウォッチ機能付き液晶腕時計も、表示が薄くなり反応も遅くなるため、表示が同じエレメントの部分だけが黒くなり、変わったばかりのエレメントは見えないので、文字としての判別が出来ないので、これも使えない。まるで機材の耐寒試験でもしているような状況。先進テクノロジーも環境変化に対応するのは難しい。 人間にしても外気温30℃以上、そんな中低温室に入るのは寒い。高低温環境試験室には防寒用のジャンパーも備え付けしてある。それを着て中に入り、数台の試験を終えて低温室から出た28℃に冷房のきいた調整室でさえ”ムワ〜〜〜〜”と蒸し暑い。更に外へ出るとクラクラしそうな暑さ。長いときには1時間以上入っているといっそう感じる。高低温環境試験室の責任者Tさんは同じ第一寮の寮生だったけど(年齢はずっと上)、そのTさん曰く「低温室からすぐに外に出ると危ないから、ここに(調整室)しばらく居った方がいいぞ」と、言うのも納得。なにせ、温度差が35℃もあるのだから。 ある時、待機していると担当者が「あっ!温度が下がっとー」と言う。一台だけと言うので急いでジャンパーを着ずに低温室に入って測定開始。10分ほど経って出ようとすると今度は他のテスト車両が程良い温度に下がったと言うのでそのまま測定・・・エンジン温度が下がって測定する車両と時間間隔で測定する車両が重なり、次から次に測定の指示が入る。結局1時間半ほどの間、Tシャツに半袖作業服のまま室温0℃の部屋に入っていた。 低温室内では排気ガスを外部に出すために排気ダクトがあります。熱交換されて新しい空気が入るために換気の問題は無いのですが、その排気ダクト周辺は風速が高いために体感温度は低い。同じ温度でも場所の違いによって感じ方が違うのは人間でも感じることだが、バイクでも同じ事が言える。 風速が高く、それによって急速にエンジンが冷却されるとエンジンの始動性は落ちる傾向にある。風の少ない場所に置いていると比較的かかり具合が良い。壁で覆われた駐輪場では始動性に問題なくても、そうでないところに置いた場合の始動性が落ちるのは通常の使用でも起きることだ。 |