|

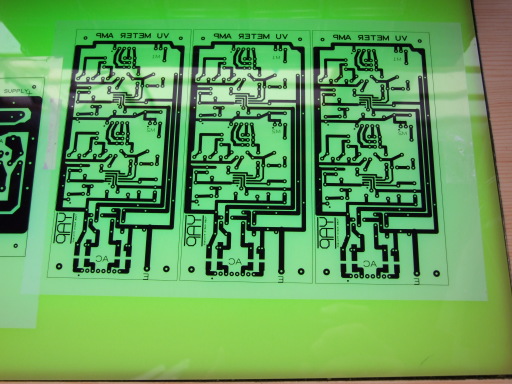

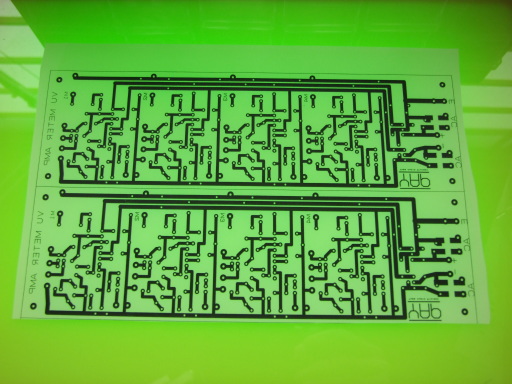

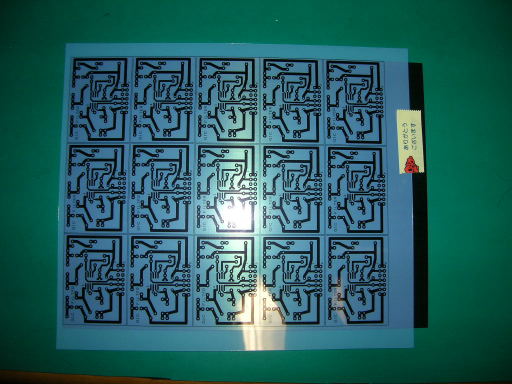

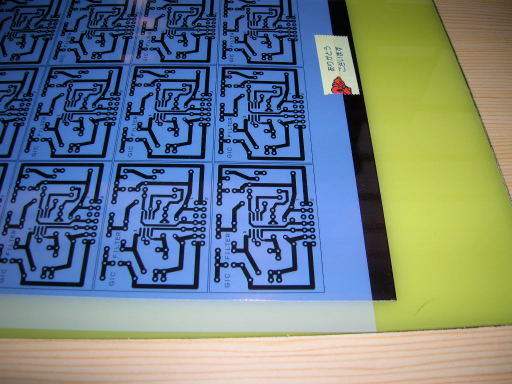

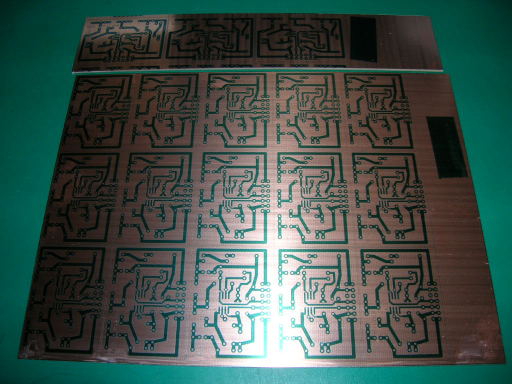

パターンフィルムと感光基板を合わせてテープで抑え |

|

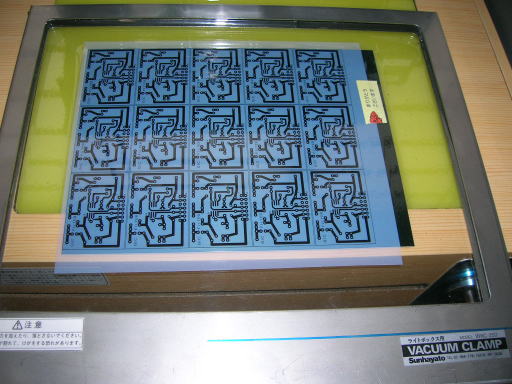

バキュームクランプで強力に吸引して密着させる。このため軽くテープで留めています。

青い線がフレームに引いてあるのは、裏技用。焼きむらが蛍光灯の間隔で出る場合があるので、余裕がある基板サイズの場合奥にセットして、数分おきに手前に引き出して、数分後また戻すことで均一に焼ける。 |

|

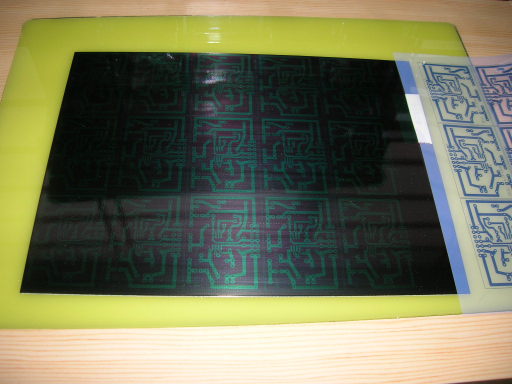

ライトボックスを点灯して焼きつけ開始。タイマーの精度がいまいちなのでクッキングタイマーでアラームを鳴らすと良い。ここで注意したいのがパターン印刷面と感光面が密着する場合(通常はパターン精度からこうなる)夏場に暑い部屋で、賞味期限切れ基板で12分とかの長い時間焼き付けしないようにしましょう。基板にパターン移行する場合があります。 |

|

縁の部分の色で焼け具合の判断ができます。足らないようでしたらさらに焼きます。 |

|

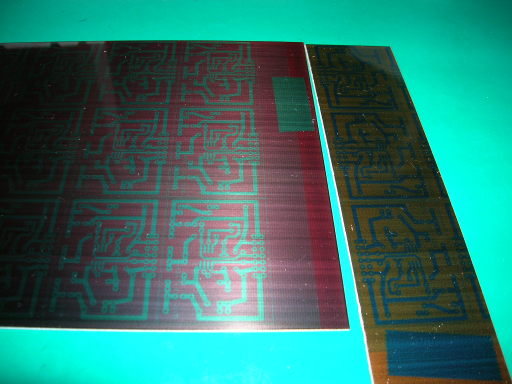

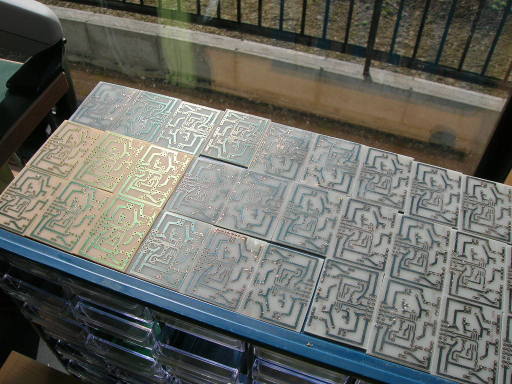

パターンがはっきり出ます。どうも旧感光剤色??最終ロットかもしれないガラスコンポジット基板(製造後14か月)12分間焼いたものこれなら使えるでしょう。 |

|

新感光剤色はこの色です。この感じだともう少し焼いても大丈夫です。これでも現像できます。焼いた時間は7分、製造後8か月経過 |

|

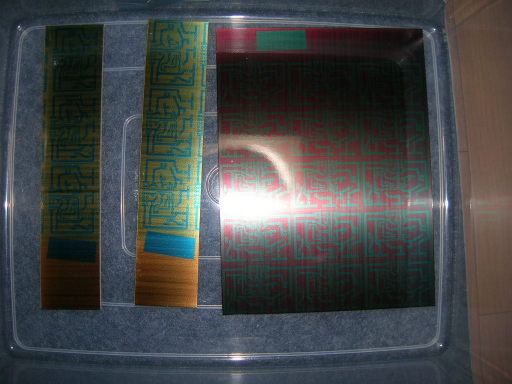

感光基板の色比較。ふちの色(右下新感光基板)で貼り付けテープで遮光された部分と、何も遮光物が無かったところと、ほぼ透明なフィルムのかかった部分とパターンの部分、この色の差が重要もう少し焼き時間が長くなると今度は、パターン部分が薄くなる。プリンターの精度にもよるので、太陽に透かして全くムラのない濃い印刷がキーポイント。 |

|

25度で現像します。新感光基板は25℃を厳守します。温度計で必ず計ってください。 |

|

|

現像後の感光膜。ここで傷があったら油性ペンで修正 |

|

いつもは噴流式のエッチング槽とヒーターを使うが今日はあえてバケツで湯煎した1リットル入りのサンハヤトのエッチング液と大きな深めのポリのふた付きバットを使った。下にお湯の入ったバケツがあるので温度が下がるのを防げる。 |

|

同じ基板なので3枚くらい重ねて穴あけしたいが、垂直に穴をあけないと下の穴がずれる。特にこの基板のように2.54mmピッチのコネクタが付く場合は1枚づつ開けた方が無難。下には木の板を敷くと穴が抜けるときに欠けないのできれいに仕上がる。 |

|

直射日光に曝して、再度感光します |

|

現像の時の廃液を再加熱(適当)します。 |

|

このようにきれいに感光膜が除去されたら水洗いをします。 |

|

銅箔がピカピカなのでふき取り乾燥します。もしここで銅箔にくすみがある場合スチールたわしで磨きます。 |

|

休憩しながら廃剤処理します。アルカリの現像液は酢で中和します。PH調整すれば下水に流せます。業務用食材の店から大きな酢を買った方がお得です。 |

|

酢は同量入れます。よくかきまわして混和します。 |

|

中和されると分離します。この浮遊物と沈殿物は布などで漉して、水のみ下水へ流してください。残りは燃えるゴミです。 |

|

乾燥中の写真です。よく乾かしてから薄くフラックスを塗っておきます。 |

|

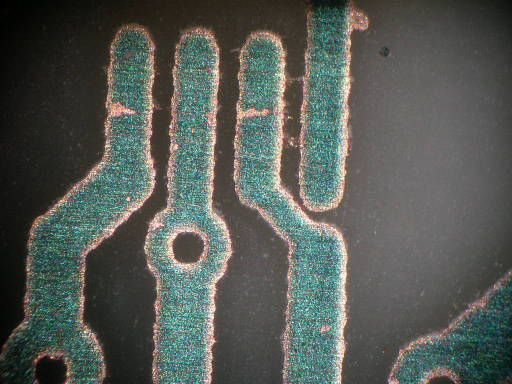

おまけ画像です。顕微鏡写真ですが、現像とエッチング精度が悪い場合このような仕上がりで、隣とショートする場合もあります。マイグレーションと似たように見えますがこれが肉眼ではなかなかわかりません。これが新感光基板になってから改善されています。 |

|

|

|

|

|

|

|

|

|

|

|

|