第82話(08.09.04)

丸ノコの歯交換(08.09.04)

ルーターテーブル作成(08.09.04)

トーレックス貼り兼用木材カットお助け机作成(08.09.04)

テンプレート作成(08.09.04)

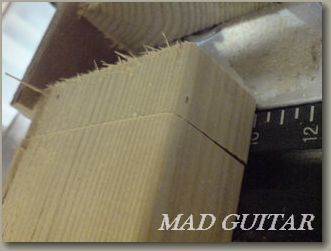

18mm材のダブテールジョイントの条件あわせ(08.09.04)

セパレート・トーレックスキャビネット(08.09.04)

材料の切り出し(08.09.04)

ダブテールジョイント加工(トーレックスキャビ編)(08.09.04)

組み立て(08.09.12)

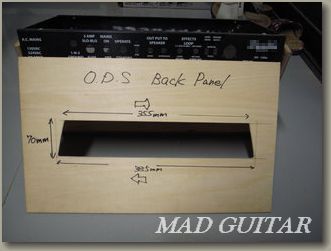

背面パネル作成(08.09.12)

フロントパネル作成(08.09.12)

トーレックス貼り等(08.09.23)

完成(08.11.13)

ハードウッドキャビネット(08.09.04)

材料の切り出し(08.09.04)

ダブテールジョイント加工(ハードウッドキャビ編)(08.09.23)

組み立て(08.09.23)

塗装(08.09.23)

フロントパネル、リアパネル作成(完成)(2009.01.05)

スピーカーキャビネット(10インチ×2)作成(2009.07.07)(2009.07.20)

スピーカーキャビネット(10インチ×2)完成(2009.08.12)

エッセイ80話で工房の導入を紹介したが、この工房の最大の目的はギターアンプのキャビネットの自前生産である。

しかし、今まで木工は殆ど手をつけておらず、自作1号機でキャビを作成したきりである。

今まで、木工に関しては、「まっすぐ切れない」「直角が出ない」など、なかなかうまくいったことが無かった。今までのやり方を客観的に見てみると、物を完成させるのを急ぐあまり、逆にものすごく遠回りしていたような気がする。(若気の至りとでもいうべきか・・・)

今回は、腕に自身が無いのなら、きちんとした道具を使ってきっちりと作成するという意気込みでスタートした。そのため、治具の作成、下準備にはそれなりの時間を要して進めてゆく。

まずは、治具類の紹介

丸ノコの歯交換

どうも、丸ノコも、スライド丸ノコも切れ味がいまひとつというか、切断面がボサボサしていて、ヤスリをかければ、問題ないのであるが、気に入らないので、歯を交換することにした。

2機とも同じ歯で、「超仕上げ用」をチョイス。

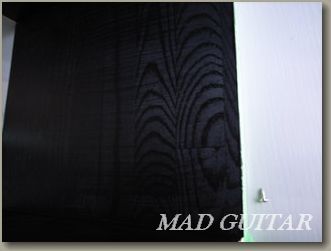

左側が元々付いていた歯で、右が購入した「超仕上げ用」の歯。その効果は、、、

左が元々の歯でカットした切り口で、右が超仕上げ用でカットしたもの。ヤスリはまったく必要なし!これは効果が大きいです。

また、切りシロも細いので、ケガいた線にあわせて切りやすい。

ルーターテーブル作成

ギターアンプの角を落とすのは、手作業でヤスリがけでも良いかもしれないが、ばらつきがある為ルーターテーブルを使用する事にする。

しかし購入すると結構な値段がするので自作を行った。

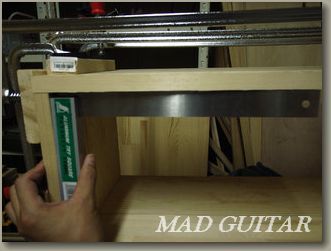

こんな感じでルーターを3mmのアルミプレートにセットし、テーブルにセット、その上をキャビネットを滑らせる作戦である。このときまっすぐに滑ってくれるようにガイドも準備したが、作業台として使用することもあるので、鬼目ネジを使用して、取り外し可能としている。

また、工房は段々と狭くなってきているので、普段はスライド丸ノコを上にセットさせ、2階建てで使用することにした。

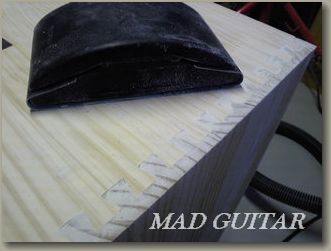

トーレックス貼り兼用木材カットお助け机作成

スライド丸ノコの2階建てにあわせて、受けとなる机を作成した。

何の変哲も無い机なのだが、高さ調整が可能な脚をつけることにより、スライド丸ノコで切断する際の直角がきっちり調整可能になる。

また、このサイズはアンプの底板より少し小さめに作っていて、トーレックスを張ったり、塗料を塗ったりするときの置き台としても活躍してくれるはず。

スライド丸ノコできる場合も材料の直角がキチンと取れるように、デジタル角度計で測定しながら、直角をキープ。(このような道具があればこそ、未熟な技術でもきちんとした作品ができるということに感謝!しかし、このような道具があるということは、その道を勉強しないと分からないものです。)

まあ、ここまで読んでいただくと、「ギターアンプと何が関係あるんじゃ?」と思うかもしれませんが、これが(これだけではないですが・・)下準備というやつです。

ここから、だんだんと、ギターアンプの話になってゆくと思われます・・・

テンプレート作成

次は、天板の治具類。これは5.5mmのベニアを使用して作成。この治具をガイドにしてルーターで削りだして行く。

背面パネルの治具類。これは色々な形と大きさがあるので、写真から採寸して、インチサイズに拘り、実際のキャビと近いものをセレクトする。合計8個作成。

18mm材のダブテールジョイントの条件あわせ

板の厚さが変わると、ダブテールジョイントの条件は大きく変わってくる。今回はトーレックスバージョンが18mmのパイン集成材、ハードウッドは18mmのアッシュなので、18mmでベスト条件を探ってゆく。

蟻組の中でも、ダブテールジョイントという組み方を採用する。また、ダブテールにも2種類あって、スルーダブテール、ハーフダブテールがある。スルーダブテールは天板まで側板が突き抜けてくるので、ハーフダブテールジョイントを採用する。

数回トライしてようやく緩くも無く、きつくも無く適度に嵌まる条件を出せた・・・体中、おが屑だらけである。しかし、これが決まると非常にうれしい。

次に、上記で説明したルーターテーブルにて、角を落としてゆく。

角が落ちて、ダブテールが決まると、いよいよアンプという感じがしてくる。捨てるのがもったいない感じ・・

セパレート・トーレックスキャビネット

材料の切り出し

トーレックスはコストを抑えるため、パインの集成材を使用することにした。

幅が500mmあって、手持ちのスライド丸ノコでは切りきれないため、まずは丸ノコにストレート治具を取り付け、スライド丸ノコでカット可能な幅にする。

横方向は、上記のお助け机っを使用して、スライド丸ノコで切断。

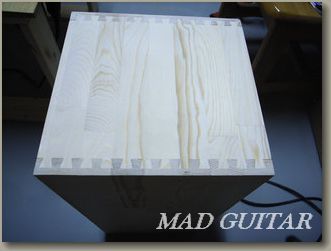

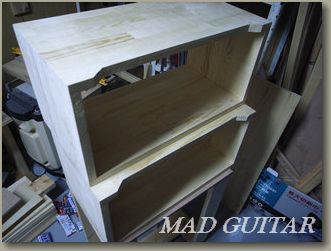

ようやく、材料の切り出しが完了。キチンと直角が出ているので、ただ置いただけでも箱の形をキープできた。置いただけでキープできる位であれば、直角、直線は出ているであろう。

ダブテールジョイント加工(トーレックスキャビ編)

条件の合わせこみが終了し、しばらく放置していたが、トーレックス仕様の方はダブテールジョイント加工を進める。

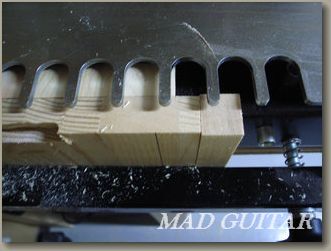

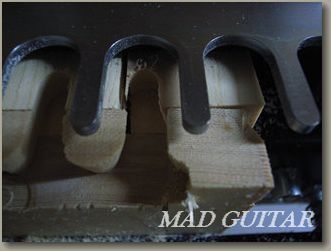

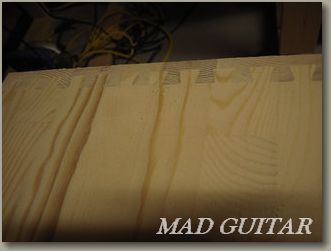

今まで、受け木を左のようにメス側に施していたのだが、どうも最後の加工の裏側が右の写真の用に少し欠けてしまう傾向がある。

どうやら最後の加工はオス側の木が無いため、メス側に衝撃が加わり欠けているようである。対策としてオス側の方も受け木を入れる。

結果は右の通り最後の一箇所もきれいに加工ができるようになった。

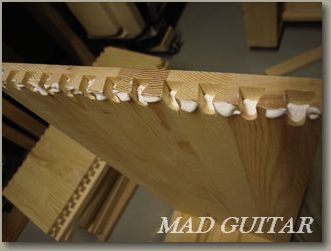

ようやく、トーレックスキャビのダブテール加工が終了した。

仮組みしてみたが、どうやら、ダブテールの条件を合わせこんでから時間が経っていたのが良くなかったようで、少し隙間が空いてしまうようである。

何とか再加工すれば、修正は可能そうである。隙間はほんの0.2mm程度なので、ヤスリがけで何とかなるレベル、本日は消沈したので、これまで。

作業はあせらず、手を抜かない事が一番だと、最近感じる。ちょっと失敗したり、いらだったりしたら、その日は終了したほうがよさそうである。無理して、完成を急ぐあまり、焦って修正してもこれまでの経験上失敗する確立が高いと感じている。

何せ、ダブテールの加工は一箇所失敗すると、全てを作成しなおさなければ、つじつまが合わず、大変な事になる。

組み立て

いよいよ組み立てであるが、これはたくさんのクランプが必要となる。アンプキャビネットの大きさでは、手持ちのクランプでは到底まかないきれないので、しょうがなく購入することにした。

接着剤を塗り、ゴムハンマーで叩き込む・・・これが、結構力を要する作業で、ムシムシしている日に行ったので、汗だくである。

ようやく全てのダブテールがはまり、クランプで締め上げてゆく。

受け木を片手で保持してクランプを締めてゆくのは結構面倒なので、治具を作成したほうが良いかも知れない。

クランプが10本分なので、重量もそれなりに重い。ここで最終的な直角を確認しておく。スコヤをあててみて、各接続部の直角を確認。

一安心で、あとは一日寝かせて接着剤が硬化するのを待つ。

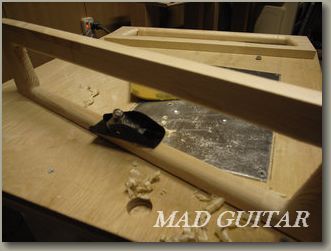

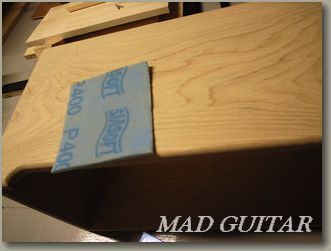

接着剤が硬化してから、ダブテールの凹凸をヤスリでひたすら平になるまで削る。これは電動工具を使えば簡単なのであるが、1mm以下の話であるし、電動工具で削りすぎは悲しいので、ひたすら紙やすりを木片に巻いて平面が出るように削る・・・かなり汗だく。

しか、これを行わなければ、次の角Rを削るのは、ベアリングが丁度ダブテールの辺りに当たりRを作ってゆくので、このR自体が凸凹になってしまう。

この辺りで、アンプを取り付けるための天板の穴をあけて、アンプシャーシの位置を決めてしまう。フロントから18mmの位置に決定して穴をあける。

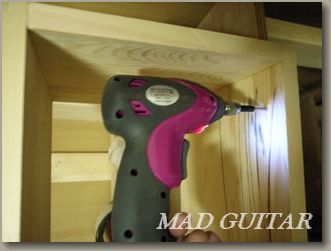

また、セパレートアンプの場合縦方向は、手持ちのドリルはサイズ的に入らない事が分かっていたので、小型のドリルを購入した。小さくてかわいい感じであるが、手であけるよりは、遥かに楽で正確である。

天板のテンプレートを乗せてみて、なんとなくイメージを浮かべてみて、ダンブルの写真を色々眺めてみると、やはりちょっと、このテンプレートも違うような気がする。

このため、テンプレートを再度作成しなおすことにする。

治具を再度作成しなおし、天板を削りだす。やはりこれくらい、えぐった方が見た目ダンブルらしい気がする。また、シャーシの位置も25mmまで奥に配置する事にした。

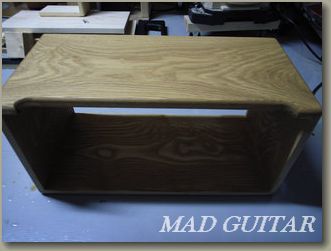

今回、同時に2台作成しているので、2台を重ねて記念写真。ここまでできると、やはり面取りをしたくなるのが人情というものだ。

早く面取りをして、美しい姿にしてあげたい!

やはり、このルーターテーブルは作成して大正解。大きなキャビでも、そのまま面取りをしてくれるので、作業が大変楽だし、安全である。

しかも、面取りした跡が均一で腕が良くなった様に感じてしまう!

ということで、面取りをしたキャビネットを接写。面を取ると、途端にアンプであることを主張してくるようである。

しかし、ルーターテーブルのネジが少し飛び出ていた為、キャビに擦り傷が付くことが判明。トーレックスを貼るキャビネットならまだしも、ハードウッド仕様はごまかしが効かないので、修正しておく必要性がある。

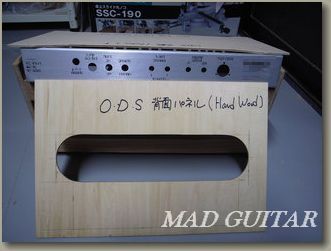

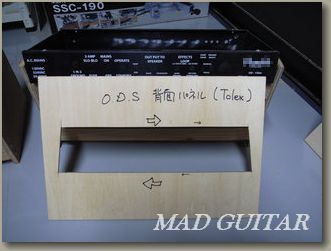

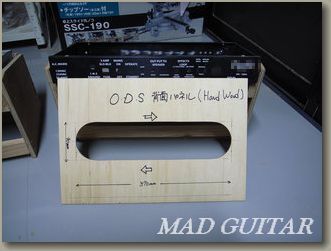

背面パネル作成

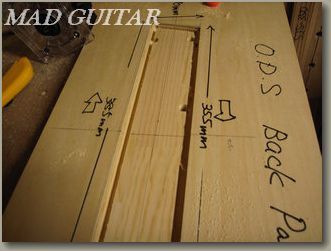

次に背面パネルの作成に取り掛かる。トーレックス仕様のキャビ用に準備したテンプレート治具を使用する。また、この段階でトーレックスを発注していないので、厚さは分からないため殆ど隙間の無い寸法で仕上げる。(トーレックスの厚さが分かったところで、現物合わせで、幅は調整する事にする)

板厚に合わせ、ルーターを3回に分けて切り込んでいく。しかし、ルーター真ん中を大きく切り抜いていくため、ルーターの支えが1辺しかなく、気を抜くとルーターが傾いてしまうことが分かった、注意深くルーターをコントロールする必要がある。また、ルーターテーブルを用いて、背面パネルも面取りを行う。

現状作成中の2台のキャビネットである。

ここまで仮組みしたが、後姿は既にアンプの姿になっている。しばし後姿を眺めながら一服。

しかし、ちょっと気になる・・・写真ではもっと幅が広く穴が開いており、上の桟の部分がもっと狭いイメージがある。

この辺はこだわりの部分なので、徹底的にやってしまう。

テンプレートを修正し、ルーターで、幅を更に広げる。しかし、既に角を落としているので、なかなか直線がきれいに決まらない・・・

カンナとヤスリで少しずつ修正を行い、ようやく思ったとおりの形状にすることができた。

うーん、この後姿の方が素敵!

フロントパネル作成

リアパネルが落ち着いたので、次はフロントパネルの製作を行う。フロントパネルはグリルクロスを貼るので、ベニア材を使用して作成する。

通気が良いように穴をあけようかとも思ったが、光が透けるとちょっとかっこ悪いかもしれないし、実際のキャビはフロントに通気孔が無いので、穴はあけないことにする。

特徴的なのは、アルミのプレートが付くので、その分のクリアランスを考慮して、寸法を決める。

こんな感じだ。手を離すと、黒シャーシの方は倒れてしまうので、養生テープで仮固定をしている。

この姿を見ると感慨深い・・・

さて、この辺でトーレックス等を発注しよう。

トーレックス貼りなど

うっとりしていたのも束の間、ここで仮組みしていたパーツを全てバラして、内部を塗装するため、スポンジングと養生を行う。

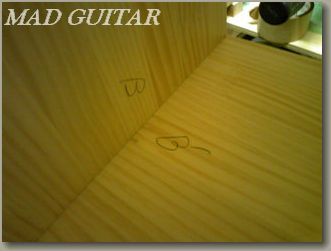

パーツはごちゃ混ぜにならないように、名前を書いて後で分かるようにしておく。

また、受け木は30mmのパインを購入してきたが、あまり見えない箇所なのであるが、ここもこだわり20mm程度までカンナがけを行う。

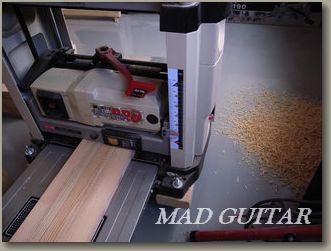

工房は大変なおが屑だらけ。こういう作業には自動カンナが活躍してくれる。しかし、この作業は結構騒音もでかいので、迷惑にならない時間に行う。

パインの匂いは好きなのだが、下手すると、加齢臭に間違われてしまう。一日工房に居て匂いが付いているとカミサンに馬鹿にされてしまう・・・・

キャビの中を黒で塗りつぶしであるが、意外と木目が出てきて、いい感じ!こういうキャビも有りかも!

トーレックス貼りなど

ブラックトーレックスを貼ってみる。

考えてみたら、トーレックスを貼ったのは、今回が初めて。なんとも無謀であるが、トーレックスを引っ張る治具を作成し、一面接着して、硬化したらまた1面と貼っていった。

それにしても、天板とバックパネルは難しすぎる・・・天板は切り込みを入れなければ良かった。

次に、銀色のシャーシのアンプは、60年代の仕様で、これはトーレックスではなく、バックスキンの仕様になる。

バックスキンを探し回り、本物も発見したのだが、何せ自然の素材であるため、歪んでいるものをうまく貼る自信が無く、やむなくそれに似せた工業製品を調達して貼ることにした。

手触りは本物にかなり近く、気持ちいい。

これもトーレックス同様に一面ずつ貼ってゆく。

前回作ったフロントパネルにグリルとパイピングを施す。

この辺は、少し寸法も微妙で、パイピングや、トーレックス等の分があるため、現物合わせで、寸法を確認して作成する。

この段階で受け木を接着剤と隠し釘を使い固定する。

コーナーガイドを取り付け、フロントパネルの受け木を取り付け完了。次にフロントパネルと受け木にマジックテープを取り付け固定を行う。

シャーシを載せてみて、寸法を確認。うーん、この面構え、やはり迫力あって好き。この色が一番しっくりくるかな。

バックスキン仕様の60年代のキャビネットも、バックスキン貼りが何とか終了。コーナーガイドを取り付けてみた。

バックスキンなので、やはり汚れは目立ちますが、汚れているのが渋いかな?

フロントグリルクロスの張りがいまひとつだったので、やり直しをした。また、ダンブルの特徴であるアルミを渡した。引き締まっていい感じ!

次に、バックパネルだが、このトーレックス貼りは難関・・・実は1回目に貼ったものがあったのであるが、とても出せるようなものではなく、あえなく廃却となってしまった・・

何とか気を取り直し2回目、ようやくそれらしくなった。

また、60‘sのバックスキンキャビネットのフロントパネルを作成し、取り付けを行う。こちらは、VOXアンプに使われるチェック柄のお洒落な感じにした。

表情としては、こちらはイカツイ感じはなく、優雅な感じがする雰囲気がある。

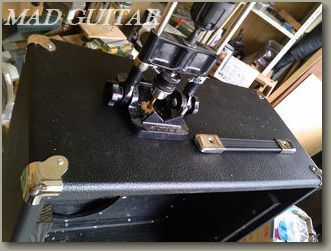

仮組みではあるが、ここまできたら、なぜか、やってみたくなるのが、2段積み。

うーん、いい眺めだ!

完成

ハンドル、ゴム足の取り付けを行い、バックスキンキャビのバックパネルを作成して、ようやく完成

バックスキンキャビネット。

バックスキンは伸びない素材なので、バックパネルは相当苦労した・・・

バックパネルの取り付けは、ネジを購入するまでは仮止め状態である。

ブラックトーレックスキャビネット。

やはり、ダンブルには、黒のキャビネットが良く似合う。

ハードウッドキャビネット

材料の切り出し

次に無謀にも、アッシュでキャビネットを作成する。このキャビネットは友人であるHRLのキャビネット。今回おめでたいことが続いたので、プレゼントである。

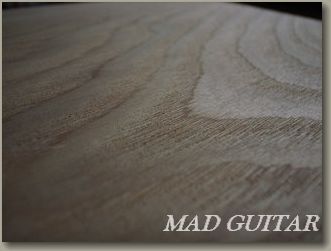

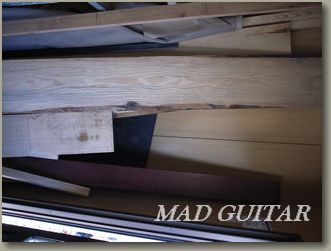

材料はなかなか良い木目のアッシュが入手できた。

しかし、やはり集成材とは違い、カットしたら木が反りだす。また、製材で直線が歪んでいた為、横目をカンナがけを行い修正した。

ハードウッドはやはりなかなか大変。木の表、裏、そして、木目の連続性を意識して材料を切り出す。

ようやく切り出しが終了。アッシュはこの状態からそりだしましたので、しばらくクランプして反りを強制する必要があった。

しかーし、ここに来てやっと、寸法の間違いに気が付いた・・・切断の前にシャーシの採寸が間違っていた事に気が付いたのであるが、なんと、バックパネルとフロントパネルの図面を修正する事を忘れており、短いものになってしまった。

フロントパネルは、トーレックス用の集成材を使用する予定なので、まだ材料は余分があるが、バックパネルは致命的であった・・・

アッシュキャビのバックパネルの分だけ、材料を調達しなければ・・・

失敗したアッシュのバックパネルはHRLと冗談で言っていた「まな板」が実現しそうになったが、踏みとどまり、もう少しお洒落に、「グラタン皿」としてHRL家で活躍することになりそうである・・・(大泣)

ダブテールジョイント加工(ハードウッドキャビ編)

しばらく反り強制を行い、クランプを外してみたが、反りの状態はあまり変わらない。

あまり気にせず、木の裏表を考えながらダブテールジョイント加工を行う。

ダブテールの条件を少し見直し加工を行う。アッシュは、やはり硬い木なので、パインの様に簡単に欠けたりはしないが、ルーターの速度と、スピンドルの速度に気をつけて作業を行う。

組み立て

さて、組み立てであるが、これが思ったより苦労した。

木が元々反っているのでジョイントの真ん中が離れる方向に動こうとしているため、クランプで真ん中を寄せながら少しずつはめ込んで行く。

パインの様に殴れば入るくらいの力ではなく、相当ハンマーを叩き付けないと全くビクともしない。大汗である。

何とか、格闘が終わり、息を整えながら、クランピング。直角を確認して、これで一日寝かせよう。

次に天板のカットを行う。これはHRLと相談を重ね、トーレックス仕様ではやりにくい円を1/4切り取った形に仕上げることにした。

シャーシを5mmオフセットさせるように切り込みの深さを調整し3度に分けてカットを行った。

次は角Rを落としてゆく作業で、これはトーレックス仕様と同様の工程となる。

やはり、角Rを落としてゆくとなぜか、箱の表情からいきなり、アンプの表情になってくる。

塗装

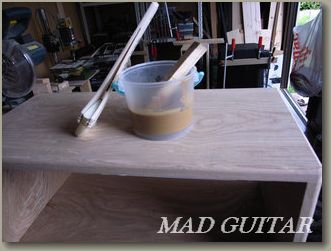

生のアッシュなので、サンディングを一日行ってみたが、やはり導管が太く、このまま塗装すると、塗料が吸い取られるばかりだと予想されたので、シーラーか、砥粉か迷ったが、HRLに連絡して砥粉を塗布することにした。

砥粉を満遍なくぶっ掛けたところ。木目が目立たなくなってきた。。。

乾いたら一度スポンジングを行い、サンディング、また、スポンジングを繰り返し、最後は400番のサンディングを行い導管がそれほど感じられなくなり、

手で触るとツルツルになった。

元の木目も再び浮き出てきて、導管も詰まった様子。段々HRLに送るのがもったいなくなってきた。

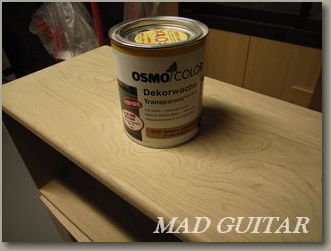

ここから、OSMOにて塗装開始。若干チーク色が入った物をセレクト

まずは裏側から塗装。なかなかいい感じだ。

十分オイルがしみこんだところで、パフがけを行う。

フロントパネル、リアパネル作成(完成)

アッシュの寸法を間違ってしまい、なかなか代わりのアッシュが入手できなかったため作業が進まなかったが、ようやくアッシュが入手できたので、続きの作業を行う。

入手したアッシュは、製材がきちんとされていないため、厚さも少し厚めで、木の皮が付いた状態。これを、厚さ18mmに自動カンナで整えて、寸法通りに製材してゆく。木目もなかなか綺麗だ。

次に、バックパネルの形にくりぬく。今回は、HLRの要望もあり、楕円型にしている。

また、桟になる部分も同じアッシュから作成する。

これに、本体と同様に砥粉を塗り、OSMOカラーで仕上げる。同時にバックパネル固定用の木材を固定してゆく。これも同じアッシュで18mmの棒状に切り出したもの。

ということで、乾燥を待って完成。

ハンドル、フロントパネルのグリル等はHRLが自ら行う予定なので、この状態で発送。

長かったが、キャビ製作はひと段落した。

スピーカーキャビネット(10インチ×2発)作成

今回の依頼の方からスピーカキャビネットも作成して欲しいという依頼があり、作成を開始する。

ブラックキャビネットの18Wのオーバードライブスペシャルに合うように、10インチを2発マウントする小型のキャビネットを作成。

携帯を買い換えたのだが、なかなかカメラの写りが良いので、携帯の写真で紹介します。

まずは、ある程度設計図面を書き上げ、罫書きをして、板取りをおこなう。

多少のズレがあるので、それはカンナで修正します。

軽くのせてはこの形にして、変な隙間などが出ないことを確認し、合わせる面を決めてマーキングしてゆきます。

私は、この後のダブテールジョイントで訳が分からなくならないように、A/A’、B/B’・・・・と箱の内側に記入してゆきます。

組み合わせどおりに、ダブテールを彫り上げてゆきます。だいぶこの作業は慣れてきました。(やはり、何でも慣れが肝心です)

オスとメスができたものが右側の写真です。メス側に接着剤を流し込んでいきます。

これを、組み上げるのが結構大変な作業で、ダブテールが折れない様に注意しながら、ゴムハンマーで渾身の力で殴りいれてゆきます。

はみ出た接着剤はここで拭いておきます。

スコヤをあてて、直角を確認し、クランプで締めて一日寝かせておきます。

一日寝かせて、接着剤が完全に乾いたことを確認して、スコヤで直角を確認。

その後、ダブテールの段差をヤスリでシコシコ無くしてゆきます。以前、電動やすりでやっつけたら、別な場所で段差ができてしまい、失敗したことがあったので、手作業です。梅雨時期は最高潮に辛い作業です。

また、フロントの桟になる部分を作成し、接着します。

接着を待つ時間が長いので、背面パネルの受け木を作成しました。

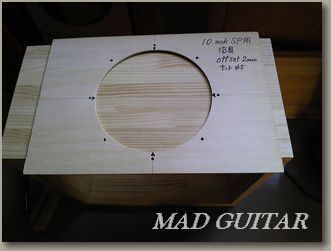

バッフル板に10インチ用の穴をあけていく訳ですが、その為の治具を製作し、ルーターで穴をあけて行きます。また固定用のナット穴も空けてしまいます。

アンプ全体の角Rを落としてゆき、バッフル板を仮にはめ込んだところです。

鬼ネジでスピーカーを固定しますので、グリルネットはバッフル板の更に上に来るようにします。なので、実際にはもう一段引っ込んだところにバッフル板が来るようになります。

リアのパネルも治具を作り、同様に掘り込んで行きます。(ガムテープで仮固定してます)この穴の大きさと隙間は厳密には低域の出方に大きく影響してきます。これが吉と出るか、凶と出るか・・・

10インチは12インチに比べて低域が出ません。それを補うには密閉型に近い様に、開放の穴を小さくすればよいと思うのですが、小さすぎると、定在波が立ちやすくなるので、微妙なところです。

結局のところ、出たとこ勝負という感じです。まあ、SPにあわせて最後はアンプ側で調整をすることになると思います。

また、グリルネットを貼るための枠を作成します。

必要なパーツが全て揃いました。ここまでのパーツが揃ったところで、塗装をしてゆきます。

スピーカーキャビネット完成

キャビネットの部材が出来上がったところで、トーレックスを貼ってゆきます。

しかーし、運悪くいつも調達しているところでは丁度ブラックが品切れ・・入荷予定を問い合わせると、8月中旬との事で、しょうがなく、海外からの購入を行った。

何せ海外の場合、運送費が高いため、余計なものをあれこれ“プチッ、プチッ”とカートに入れてしまい、高い買い物になってしまう。

今回も以前から狙っていたセレッションのG12-65がたまたま入荷していたので、一緒に購入してしまった・・

程なくトーレックスが届いたところで作業再開。トーレックスの貼り方も段々とコツがつかめてきました。

貼り終わり、角に金具を取り付けて行きます。バックキャビネットの受け木などを取り付けるとグリルが取り付かなくなってしまうので、ここでグリルを押し込んで行きます。グリルクロスの分、厚みが増しているので結構キツイ寸法になりました。木槌で打ち込んでゆきます。

また、バッフルにスピーカー取り付け用の鬼ネジを叩き込んでゆきます。

鬼ネジを付け終わったバッフル板をキャビネットに固定してゆきます。

フロント側の固定が終わったところで、リアカバーの受け木を取り付けてゆきます。

取手を取り付けるためφ5の穴をあけます。垂直に穴をあけるため、ドリルスタンドが重宝します。

木屑が出る作業が、そろそろなくなってきたので、購入しておいたWaverの10インチアルニコスピーカーを取り付けてしまいます。

これは8Ωが2本なので、4Ωのシステムになります。いい音がしますように・・・

バックパネルを取り付けます。なかなか良い出来。

フロントはこんな感じです。

ここまで来て、ロングシャフトのジャックと足を発注するのを失念していました。(余計なものは買っているくせに・・・)

まあ、配線の後でもOKなので、ひとまず10インチ×2のスピーカーキャビネット完成!