0−50m通過タイム 光電センサー計測器 その2

2003.5.22

|

”その1”の記事の最後に掲載している、自作光電センサーの回路図を紹介します(^-^) まずは、発光部の回路からです(^-^) おなじみのタイマーIC555を使って、38KHzの発振回路を作り、その出力でFETの2SK2956をドライブして 赤外LEDのSLR−938CVを点滅させています(^-^) この赤外LEDは、連続では駆動電流100mAが限界なんですが、パルス駆動の場合だと、 最大で1Aまで電流を流すことができます(^-^) ちなみに、発光波長が950nmあたりで、発光出力が10mW以上あるような同等の赤外LEDだったら 何を使用してもいいと思います(^^) また、FET(電界効果トランジスタ)も、同等性能のものだったら、何を使用してもいいと思います(^^) そうそう、22Ωの抵抗は、2W以上の定格のものを使用しないと、焼けてしまうので注意が必要です(-^^-); 今回は、運用のことを考えて、回路の電源を乾電池からとることにしたので、あまり電流を流さないようにして、 1系統(LED4個直列)あたり、150mAぐらいの電流で設計してみました(^^) 電源としては、アルカリ単三電池を6本直列で使って、9Vを供給しています(^^) 最近は、100円ショップでこの電池が4本100円で売られているので、ランニングコストを抑えることができて 助かりますね〜(-^^-); ラジコンやエアーガン用の8.4Vニッカド電池を持っている場合には、それを電源にすれば、もっとランニングコストを 抑えることができますし、バイク用のバッテリーの余分があれば、そこから電源を取ってもいいと思います(^^) 製作には、計測器として最低限、電気テスターが必要だと思います(^^) さらに、この回路の場合は、38KHzで発振していることを確認できないと、回路の動作確認が出来ないので、 オシロスコープは欲しいところですね(-^^-); さらにさらに、正確な周波数の調整のためには、周波数カウンタも欲しいと思います(^^) 最近は、安価な電気テスターに周波数カウンタの機能がついているものもありますから、そういうものでも良いと思います(^^) (ぼくの持っている電気テスターも、そのタイプです(^^)) 周波数カウンタで、IC555のOUT端子の出力周波数を測定しながら、1KΩのボリュームを回して、 発信周波数が38KHzに近づくように調整しておくと、受光部のセンサの感度が一番高いところで使用できるので、 発光部と受光部のあいだの距離を、もっとも長く離して設置できるようになりますよ(^^)  次は、受光部の回路図です(^-^) 赤外線リモコンの受光部用デバイスの、CRVP1738というICを使用して、発光部から出てきている 38KHzで点滅する赤外線を受け、その入光の有る/無しによって出力を制御しています(^-^) ”その1”でも書きましたが、CRVP1738は、38KHzで点滅する波長950nmの赤外線にもっとも良く反応をし、 その他の波長や周波数の光には反応が鈍いように作られています(^^) 直射日光下でも、センサーに直接太陽光が当たらないようにしてあげれば、問題なく動作をしてくれます(^^) このCRVP1738は、38KHzで点滅する波長950nmの赤外線がセンサ面に入光している時には、出力をLowにし、 入光が無いときには出力をHiにします(^^) その出力のロジックを74LS06というインバーターICを使って反転して、フォトカプラPS2501−2を駆動しています(^^) また、38KHzで点滅する波長950nmの赤外線がセンサ面に入光している時には、LEDを点灯させて、 人がそれを見ながら、発光部と受光部の光軸調整をしやすいようにしています(^-^) それから、フォトカプラPS2501−2の8番ピンと7番ピンを、”その1”の記事で紹介した簡易型計測器の、 ワイヤセンサの代わりに接続すれば、簡易型計測器でもこの光電センサーを そのまま使用することが出来るようになっています(^-^) 電源の説明ですが、この受光部の回路は、発光部と違って電流をいっぱい使うところがないので、 電源は006P型の9V電池を使用しています(^-^) ただし、こちらの回路では、CRVP1738が必要とする5Vの電圧を作らなくてはならないので、 (そのついでに、74LS06にも5Vを供給して動いてもらっています(^^)) 3端子レギュレーターS−81350という電源ICを使って、5Vの電圧を作り出しています. このICは、低消費電力タイプで、電源電圧からの電圧ドロップも小さいので、このような乾電池を電源とした回路で 5Vを作りたいときには最適なもののひとつです(^-^) もとから、5Vを電源として与えられれば一番いいのですが、電圧が5Vの電池はありませんし、 ちょっとでも電圧が下がってきたら、そこで回路が止まってしまうのでは困ります(=^^=); そこで、9Vの電池を使って、そこから5Vを作るようにしています(^-^) この方法だと、電池の電圧が9Vから5.5Vぐらいまでは、S−81350の出力電圧は5Vを保ち、 回路が問題なく動くので、長時間使用することができるようになっています(^-^)  この発光部と受光部の回路の部品代は、合わせて1050円でした(^o^) (発光部回路1個分、受光部回路1個分です(^^)) 秋葉原とかに出向いて、安いお店を探せば、もっと安く作れるかもしれないですねー(^-^) 製品を購入すると、1万円弱もかかってしまうところを、自作すればこんなに安く作れるので、けっこう良いと思います(*^^*) |

2003.5.28

|

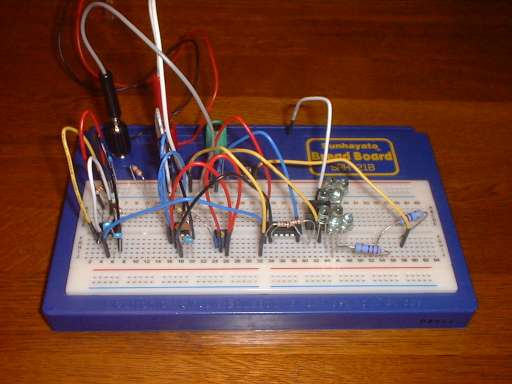

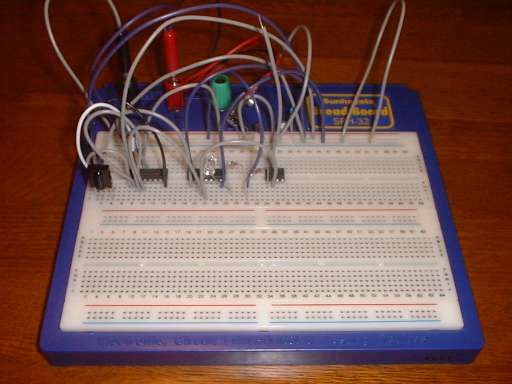

さてさて、この自作光電センサですが、発光部と受光部のあいだの距離は、”その1”でも書いたように、 だいたい4mぐらいまで離して使用することができました(^^) しかし、本当は、もうちょっと距離を離して使いたい気がします〜(-^^-); スタート側は、まあ4mも離れていたら十分だとしても、ゴール側は車体との接触が心配になるかもしれません(-^^-);  なんとか、もうちょっとこの距離を離すことができないか考えていたんですが、ヒョンなことから解決の糸口が 見つかりました(#^^#) この光電センサの受光部は、テレビなどのリモコンと同じタイプのものを使っているので、 うちのTVのリモコンを向けて適当なボタンを押すと、受光部の受光モニタ用LEDが点灯したんです(^^) で、TVリモコンと受光粕の距離をどんどんと離していって、10mぐらいになっても、 それでもTVリモコンからの赤外線に受光部は反応しているんですよ、これが・・・(-^^-); ここで、受光部の受光モニタ用LEDをよく見てみると、1秒間に数回瞬いています(-^^-); ぼくの自作の発光部の場合は、38KHzで点滅する連続した赤外線を発光しているんですが、 TVリモコンの場合には、1秒間に数回程度点滅する38KHzの赤外線が出ているようなんです(-^^-);  どうも、使用している赤外線リモコン受信モジュールCRVP1738は、連続して38KHzの赤外線が入光してくると、 AGC(オートゲインコントロール)が働いて、感度を自動的に落としているのかも知れません〜(=^^=); それに対して、TVリモコンから出ている赤外線のように、断続的に38KHzの赤外線が入光してくると、 途切れる赤外線の信号を拾おうと、一生懸命ゲインを上げて、がんばるのかもしれないですね(笑)(-^^-); まぁ、原理はどうあれ、どうやったら発光部と受光部のあいだの距離を伸ばせるのかがこれで判りました(#^^#) 要は、自作発光部もTVリモコンと同じように断続的な発光をさせればいい訳です(^o^)/ ちなみに、計測タイムの精度は、この断続的な瞬きの時間の長さと密接な関係がありますので、ここでは瞬きの周期は 1msec程度ということにしたいと思います(^^)(38KHzでの点滅では、1回の発光間隔は26.32μsecと いうことになります.赤外線リモコン受信モジュールCRVP1738のデータシートを見てみると、 少なくとも10発のパルスが入光しないと反応しないことになっていますので、 26.32μsec×10発→263.2μsecの間、点滅光の入光があればいいことになります(^^) ここでは、余裕度を2倍程度見積もって、約500μsecのあいだ、点滅光の入光があるようにということで、 1msecの周期で、瞬かせようと考えました(^^)) で、受光部では、その断続的な信号を引き延ばして、断続的に入光があるあいだには、回路の最終的な出力信号は 入光しているものとして出力し、断続的入光が途絶えた場合には、遮光されたとものとして出力するように 回路を設計することにしました(^^) つまり、約500μsec(=0.5msec)のあいだの、入光信号の途切れは、回路で穴うめをして、遮光状態とは 取らないように判断し、それ以上の長さの入光信号の途切れには反応するようにします(^^) これによって、実際にセンサへの光が遮光されてから最大で500μsec後には、受光回路の最終出力が遮光状態を 出力するようになります(^^) このMAX500μsecの遅れは、測定時間への誤差となりますが、測定精度が1/1000秒台の計測回路に、 この自作光電センサを接続する場合には、その最小ケタよりも誤差が小さいので、問題にしなくて良いと思います(^^) 以上の動作を簡単にタイミングチャートで表すと、下の図のようになります(^^)  さて、回路の設計方針も決まったので、さっそく実際に回路を設計して試作してみました(^-^) (回路図は、また後日紹介したいと思います(^-^)) で、ここでちょっと新兵器(笑)の紹介です(-^^-);ゞ じつはぼくは今までは、回路を設計して、それを試作するときには、いきなりハンダ付けなどで、 回路を基板の上に作っていました. しかし、この方法だと回路設計を間違っていた時とかには、あとで回路の修正がたいへんなんです(=^^=); ちょっとした間違いぐらいだったらすぐに修正も出来るんですが、大きな間違いや、 回路の追加をしたくなった時とかには、いっぱい時間がかかってしまうことになります(=^^=); 幸いにも、いままではそんな目に遭ったことはなかったんですが、回路の試作をする時には、 実際に作ってみるというのは、やはり効率があまり良くないことです(-^^-); そこで、今回はブレッドボードっていうものを買ってきました(#^^#) これは、ICのピンと同じピッチで穴がいっぱい空いている板になっていて、その穴が内部で1列(穴5個)ごとに別々に 電気的につながっているものなんです(^^) ある穴に部品のピンをさして、となりのつながっている穴にケーブルをさして、そのケーブルを介して別の部品のピンと 接続するという風にしていけば、回路を自由に作ることが出来ます(^^) つまり、ここにICや抵抗やトランジスタやコンデンサを差し込んでいって、そのピンを回路図通りにケーブルで つないでいけば、あっと言う間に設計した回路の試作が完成して、動作確認をすることができます(#^^#) もちろん、回路はブレッドボードにささっているだけの”仮”組みですから、そのままずっと使い続けるのには ちょっと問題がありますが、設計した通りに動いているかどうかを確かめるだけだったら充分なものです(^-^) これで作ってみた、改良版送信部の回路が、下の画像になります(^-^)  配線がいっぱいのたうっていて、ちょっと不格好ですが、なんと5分くらいで回路を組み立てることができました(*^^*) 普通にハンダ付けしていけば、その何倍もの時間がかかってしまいますから、本当に便利なツールです(#^^#) 受信部の回路は、下の画像のようになりました(^-^)  さてさて、この送信部と受信部に乾電池をつないで、実際に動かしてみました(^^) まず、最初に発振回路の調整を行ってから、2mぐらいの距離をおいて発光部と受光部を相対させて 動作確認をしてみます(^^) うれしいことに、問題なく動作OKです(^^) 距離をだんだんと離していって、その距離が10mほどになっても、発光部から出ている38KHzの、 1msec周期で点滅している赤外線を、受光部はちゃんと捉えています(#^^#) また、発光部と受光部のあいだを手で遮ると、受光部の受光モニタLEDが消灯して、 赤外線が遮られたことを検出しています(*^^*) この改良回路でうまくいくことが判ったので、あとは基板の上にきちんとハンダ付けで製作すれば OKですね(*^^*) 次回は、この回路の回路図を紹介したいと思います(^o^)/ |

2003.6.10

|

ではでは、今回は上で説明した回路の回路図を紹介します(^o^) まずは発振側の回路です(^^) IC555を2個使用して、1個は以前の回路と同じく38KHzで発振させ、もうひとつは約1KHzで発振させるように 抵抗値を設計しています(^^) この2つの出力波形を、74HC08というCMOSのAND回路で論理積をとり、上の記事で説明したような、 0.5msec毎にON/OFFする、断続的な38KHzの信号を作っています(^^) この信号によって、2SK2956をドライブして、赤外LEDを点滅させています(^^) 赤外LEDは、実験の結果、もっと減らしても充分だということが判りましたので、こちらの回路では 4個にしています(^^)  次は、受信側の回路です(^^) 前に紹介した回路と異なっているところは、74LS123というICを使っているところです(^^) このICは、外付けした抵抗とコンデンサーの値によって決められる時間の長さだけ、入力パルスを引き延ばして 出力する働きをします(^^) その引き延ばしているあいだに、さらに入力にパルスが入ってくると、引き続いてさらに引き延ばしを行い、 出力パルスを出したままに保ちます(^^) この動作によって、CRVP1738から出力されてくる、1KHzのパルス出力をつなげて、1つにしています(^^) 発光部からの赤外線が遮られて、CRVP1738の出力パルスが途絶えると、最大で約0.5msecの遅れのあとに、 74LS123の出力が落ち、これによって赤外線が遮られたことを検出するようになっています(^^)  さてさて、次はいよいよこの回路をハンダ付けで製作ですね(^o^)/ (・・・と言っても、動作することはすでにブレッドボードで確認済みなので、ワクワク感が少ないのが ちょっと残念かも〜(-^^-);) |

2003.6.23

|

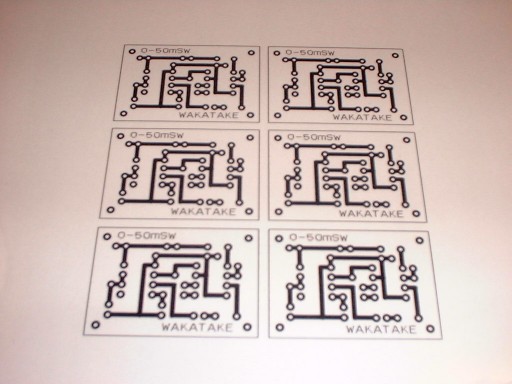

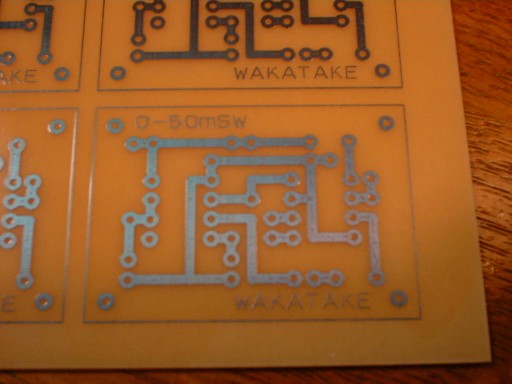

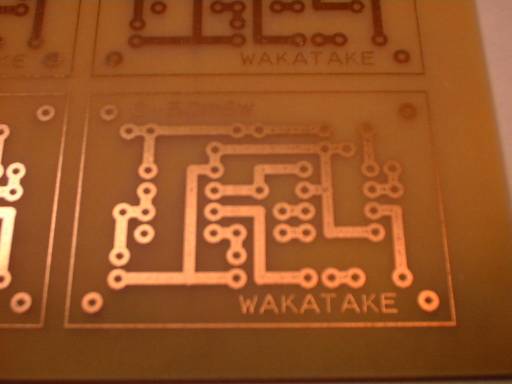

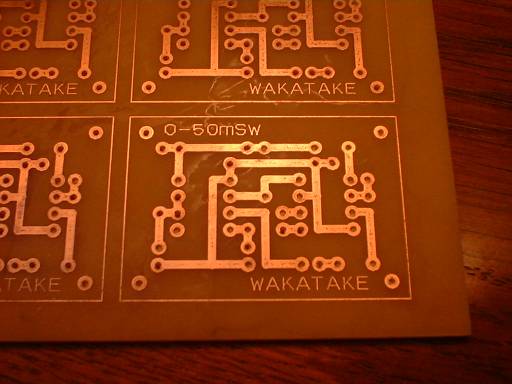

今回は、その1で紹介している、簡易型0−50mタイム計測器の自作回路部分の基板のプリント基板化を行ってみました(^o^) プリント基板というのは、ハンダ付けなどで行っている部品の配線の代わりに、樹脂やガラス繊維の板に張り付けられた銅箔を 加工した配線パターンを使って、電気部品の配線をやってしまう方法で、プリント基板さえあれば、あとの配線が 不必要になるために、回路の製作がとっても楽になるんです(^o^) プリント基板の製作を専門の業者さんに外注すると、ちょっとしたものでも十万円オーダーのお金がかかってしまうこともありますが、 今回は費用を安くあげるために、道具をそろえて自分で作ってみました(^o^) 道具は、良いものをそろえるとそれなりにお金がかかってしまいますが、必要最小限のものをチョイスして、 全部で1万円弱ぐらいに抑えました(^^) さてさて、その1掲載の簡易型0−50mタイム計測器ですが、こことページが違うので、もう一度構成と回路図を載せておきますね(^^) もっと詳しく動作を知りたいかたは、その1の記事を見てみてみてください(^^) まずは全体の構成図です(^^) スタート側センサや、ゴール側センサからの配線を直接ストップウォッチにつないでしまうと、 バイクがセンサを通過する際に、前輪と後輪でセンサを2度踏みしてしまうために、一旦始まった時間計測が すぐにストップしてしまい、スタートとゴール間のタイム計測が出来なくなってしまいます(^^; それに、ストップウォッチの内部回路は、配線を直接何十メートルも引き出すと、動作が不安定になってしまいます(^^; (もともと、精密な電子回路の配線というものは、特別なものを覗いては、せいぜい数十cm程度しか引き回せないものなんです(^^; ここではあまり詳しくは説明しませんが、配線がアンテナの働きをして、外部ノイズがたくさん入ってきてしまったり、 配線の抵抗によって動作出来なくなったりと、いろいろな弊害が出てきます(^^;) そこで、ストップウォッチのすぐ近くに、この自作回路を置いて、2度踏みのキャンセルの働きと、 配線ケーブルを何十mも延長しても、ストップウォッチの回路に影響しないようにする働きをさせています(^^)  回路図ですが、ICが2個に、あとは抵抗とコンデンサ、定電流ダイオード、LEDを使って回路を組んでいます(^^) 部品点数も少なくて、簡単な構成の回路ですが、ハンダ付け配線でコンパクトにしようとして小さく製作すると、 作るのに1時間ほども時間がかかってしまいます(^^;  さてさて、いよいよプリント基板の製作に取りかかることにしましょう(^-^) プリント基板を製作するためには、まずは、その配線パターン図を作ることから始めます(^^) 個人レベルでプリント基板を作る場合には、一昔前だと、透明シートに、パターン図を専用のマジックペンで手書きしたりとか、 黒い遮光テープを張ったりとか、レタリングで配線パターンを作ったりとかしていたんですが、 現在では、フリーソフトに良いものがあるので、パソコン上でパターン図を設計して、プリンタからOHPシートに 印刷すれば、あっと言う間に精密なパターン図を作成できて、お手軽簡単です(*^^*) プリント基板には、その片面だけで配線パターンを作る『片面基板』と、両面で配線パターンを作る『両面基板』、それから 何枚も基板をプレスしてくっつけた『4層基板』とか『6層基板』のような多層基板があります. 個人でお手軽に作れるのは、なんと言っても『片面基板』で、もうちょっと高度なかただと『両面基板』を 作っていらっしゃるかたもいます(^-^) 『片面基板』だと、基板の片面だけでパターンを作るので、他のパターンがジャマをして、どうしても繋げない 配線とかが出てくることもあるんですが、そんな時には配線をしていない面の側で導線をハンダ付けして つなげたり(ジャンパー線)、部品がすでにある配線パターンを跨ぐように実装して接続するように 設計していきます(^-^) 『両面基板』だと、表面と裏面のパターンをスールホールと言う導通させた穴でつないで設計できますので、 設計の自由度が高くなります(^-^)(裏面で接続できないパターンを一旦、表面に逃がして、そちらから 回り込ませて配線するとかが出来るようになります(^-^)) ただし、表面と裏面のパターンを、せめて0.5mm以内ぐらいの誤差で位置合わせしていないと、うまい具合に スルーホールで導通させることが出来なくなるので、かなり位置合わせに気を使います(=^^=); 多層基板では、もっと設計の自由度を上げられるので、部品の実装間隔を狭めて、実装密度の高い、 コンパクトな基板を製作することが出来ますが、プレス機が必要になりますので、 個人ではよっぽどのパワーユーザーでないことには、ちょっと難しいものです(=^^=); 今回は、片面基板で設計を行ってみました(^-^) 出来るだけコンパクトに、効率よく配線しようとすると パズルのようで楽しくて、ハマってしまいそうです(笑)(^o^) 設計には、プリント基板設計のフリーソフト、『PCBE』を使用させていただきました(*^^*) このソフトは、操作性も優れていて、サクサクと設計を進めることができます(#^^#) 設計したパターン図は下図のようになりました(^-^)  このパターン図は、部品を実装する側の基板(実装面)から見た、パターン配線側(パターン面)の透視図として 設計しています.(なもので、文字が逆になっています(^^)) やはり、部品を上から見た感覚で設計したほうが、ICの足のピン番号も直感的に分かりますし、 設計しやすいです〜(^-^) 今回の製作では、100×100mmの大きさの生基板を使用します(^^) 1枚の基板の中に、6個の回路を作り込むことができそうです(^^) プリント基板の製作の利点のひとつがこれで、大きな生基板を使うと、1回の製作の手間で、 一度にたくさんのプリント基板を作ることができます(#^^#) このようにして設計した回路をOHPシートにプリントすると下図のようになりました(^-^)  このOHPシートを、感光剤を塗った全面銅箔の生基板に密着させて、 紫外線蛍光灯で露光させます(^-^) 10分ほども露光させると、シートの透明な部分の感光が完了します. (黒いパターンの部分は、紫外線を遮るので感光しません) OHPシートを基板から剥がし、基板を現像液に浸すと、紫外線があたって感光した部分だけ、感光剤が解けだして、 銅箔がむき出しになりました(^-^) 充分に現像が進んで、回路のすみずみまできれいにパターンが浮き上がったら、 基板を水洗いして、次はエッチングを行います(^-^) エッチングというのは、塩化第二鉄というものの溶液を使い、基板の不要な部分の銅箔を溶かし出す作業です. この溶液は、PH1という強酸性のものなので、取り扱いには注意が必要です(-^^-); 濃い黄色をしていて、服などにつくと、どうやっても色が落ちなくなるので、汚しても良い服装で作業したほうがいいですね(-^^-); また、皮膚につくと、1週間ぐらいは黄色く変色して色が落ちないそうです(=^^=); 露光、現像が完了した、銅箔上に回路のパターンが浮き出ている生基板を、この溶液に浸して、 竹製のピンセットでゆらゆらと揺らしていると、銅箔がむき出しになっている部分の銅が溶けだします(^-^) 回路のパターンは、感光剤の層に守られているので、溶液に浸食されずにそのまま残って、 20分ほどでパターンだけが残った基板が出来上がりました(^o^) 下の画像がその状態の基板です(^-^)  拡大すると、下のようになります(^-^) まだパターンの上には感光剤がそのまま残っていますので、回路パターンが緑色がかって見えます(^-^)  回路パターンの上に残っていた感光剤をアルコールでふき取ると、銅の色が現れて だいぶプリント基板らしくなってきました(^o^)  銅は、空気と接していると、すぐに酸化されてしまうので、酸化が進まないように、表面にフラックスというものを 塗っておきます(^-^) これをやらないと、せっかく製作したパターンが段々と錆びていき、配線が断線したりして 何年かすると、動作しなくなったりします(=^^=); さて、次は基板の穴開けです(^-^) 各ICや抵抗、コンデンサーなどが差し込めるように、ボール盤を使って基板のランド(配線パターンの丸くなっている部分)に 穴を開けていきます(^-^) この作業が一番気を使いました(=^^=); ドリルビットの直径は0.8mmで、ランドの間隔は2.54mmしかありません. 気を抜いてると、すぐに穴の位置がずれてしまいます(=^^=); CADの出力データから自動で穴を開けてくれる、自動NCフライス盤とかが、本気で欲しくなってしまいました(笑)(=^^=);  さてさて、無事に穴も開け終わったので、出来上がった基板を個片に分割します(^-^) これで同じ配線パターンの基板が一度に6個できました(^-^)  実装面から部品を差し込んで、パターン面でハンダ付けして、回路の完成です(*^^*) 電源を接続して動作テストをすると、幸いなことに1発で動いてくれました(#^^#)  裏側のハンダ面はこんな感じです(^-^)  ここまでの手間は、いろいろとたいへんでしたが、一旦プリント基板が出来てしまうと、 あとは部品を実装してハンダ付けするだけですから、かなり楽が出来ます(^-^) プリント基板だと、ハンダ付け配線のように配線間違いや、ハンダ付け不良のようなことも起こりにくいので、 安定した品質で同じ回路を何枚も作れるのもいいですね(#^^#) 最後にストップウォッチや、スタート側・ゴール側のワイヤセンサへの配線ケーブルを接続して、ケース(100円ショップで 買った3個1組の小型のタッパです(笑))に電池(これも100円ショップでかった2個1組の006P乾電池です(^-^))と プリント基板の回路を収納して完成です(^o^)/  次は、ブレッドボードで試作した、自作光電センサーの回路も、実際の製作はプリント基板化してみようと考えています(^-^) それから、この技術を応用すれば、パソコンで製作したロゴをエッチングして、オリジナルデザインの キーホルダーとかを作ることもできます(#^^#) 今後いろいろと楽しみが増えましたー(#^^#) |

2005.2.11

|

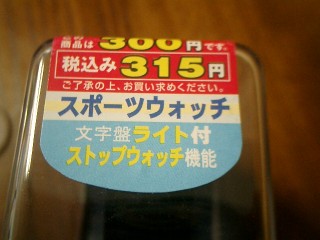

ここも、気がつけば、本当に久しぶりの更新になります(-^^-);ゞ 1コ前の記事や、その1の2003.05.12の記事で紹介した、100円ショップのストップウォッチですが、 いつのまにか、店頭から姿を消し、入手不可能となってしまっていました(^^; (ちなみに、20mの2芯ケーブルも、もう100円ショップのお店では、入手不可能のようで、たいへん残念です〜(T_T);) でもそのかわりに、同じ100円ショップで、腕時計にストップウォッチが付いたものが、300円で販売されていました(^^) この腕時計、前の100円ストップウォッチのように、「測定値は正確なものではありません」とは書かれていませんでした(笑)(-^^-); さすが300円もするだけのことはあります(笑)(-^^-); で、この300円腕時計をなんとか利用できないか、調べてみました(^^) まず、この300円腕時計ですが、下のようなパッケージに入って売られています。  品名は、『スポーツウォッチ』ということで、ストップウォッチ機能と、文字盤のライト機能が付いています(^^)  見た目は、ごく普通の(ちょっと安い(-^^-);ゞ)腕時計です(^^)  裏ブタが4本のネジで留まっていますので、メガネ用ドライバーで開けます(^^)  中の回路は、ちょっとこじるとすぐに取り出せました(^^) 下の画像は回路を取り出したあとの抜け殻です(^^) こじる際に、回路をショートさせてしまったりしないように、注意が必要です。 力を入れすぎて、部品を壊してしまわないように、力加減にも注意が必要でした。  で、取り出した中身の回路がこれです。 腕時計の各ボタン(4つ)を押すと、この回路についている板バネ接点を押すようになっています。 ということで、この板バネ接点に配線ケーブルをハンダ付けして、外部に配線を引き出せば、100円ストップウォッチの時と 同じように使用することができそうです(^-^) ちなみに、この状態でも、指で板バネを押して、接点を接触させてあげると、ストップウォッチの計測の スタート/ストップ、リセットがちゃんと操作できます(^^)  裏側から見ると、このようになっています。 黒いシートの下には、ボタン電池が付いています。 板バネ部分と、回路のパターンには、ある程度ハンダ付けに慣れた人だったら、問題なく配線ケーブルをハンダ付けできると思います(^^)  但し、配線ケーブルをハンダ付けした状態で、また腕時計のケースの中に、この回路を戻すためには、空きスペースの関係から、 かなり細かいハンダ付けが必要となります。 極細の配線ケーブルを使えば、そんなに苦労することなくできるかもしれないので、そうすると、以前の記事の 100円ストップウォッチの時と同じように、この時計自身の筐体を使って、測定システムを組むことができますね(^^) それから、この時計回路を、別のアルミケースに組み込んで、小型の1/100秒計測器として製作してもいいかも(^-^) そのうち、暇ができたら、どちらかを試してみたいと思います(^o^)/ |

2005.2.13

|

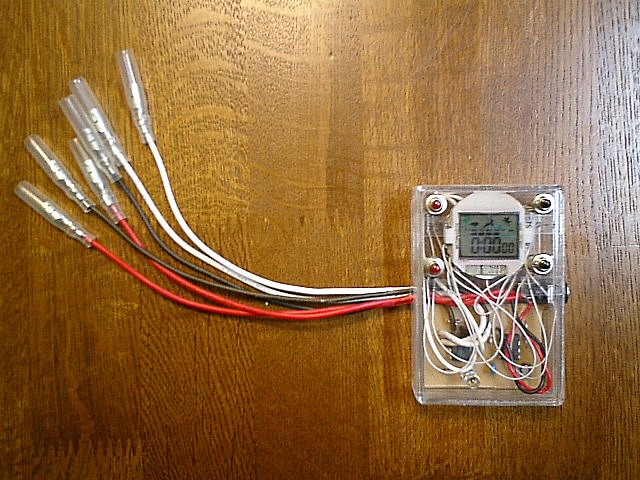

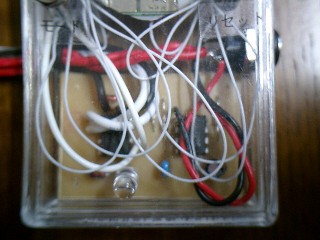

上の記事の300円腕時計を使って、1/100秒タイム計測器を製作してみました(^o^) 75×50×20mmの透明プラスチックケースの中に、全体を納めています(^-^) 300円腕時計のストップウォッチの機能をそのまま利用しているので、最小ケタ表示は1/100秒です。 時計の取り扱い説明書によると、0〜30分までは、1/100秒表示を行うことが出来るとのことです。 30分〜24時間までは、1秒単位での計測になるとのことです。  隣に置いたつまようじと比べると、全体の小ささがよく分かると思います(^-^)  上半分を拡大すると、こうなっています(^-^) 元々時計についていた4つのボタンに対応させて、小型押しボタンスイッチを4つ付けています。 右上のスタートボタンを押すことによって、手動でストップウォッチを作動させることもできます。 右下のリセットボタンを押すと、計測値を0.00秒にリセットできます。 左上のライトボタンを押すと、時計の照明が2〜3秒間点灯します。 左下のモードボタンを押すと、表示を時計モードに変更できます。  下半分には、以前2003.6.23の記事で開発した、2度踏みキャンセル回路を入れています(^-^) この回路の働きによって、バイクの隙間(タイヤホイールの隙間や、フレームの隙間)による、光電センサ出力の細かいON/OFFを キャンセルしています(^-^) これによって、スタート直後に計測がストップしてしまうことを防止しています(^-^) (詳しくは、その1の記事を見てみてくださいね(^-^)) 一応、2秒〜3秒のあいだ、光電センサからの信号のON/OFFをキャンセルするように調整してあります(^-^)  時計部分を裏側から見たところです。 この時計は、ボタン電池で動いています。(LR1130という型番の電池です) 取り扱い説明書には、ボタン電池の寿命については記載されていなかったため、どのくらい持つのかは不明です(^^; ボタン電池が切れた場合には、プラスチックケースのフタを開けて、時計の電池を交換することになります。  2度踏みキャンセル回路の裏側です(^-^)  計測の表示は、このようになります(^-^) 画像では3.27秒を示しています(^-^)  ちなみに、時計のライトを点けると、こんな感じになります(^-^)  以前100円ストップウォッチを使用して計測器を製作した際には、006P乾電池で動作するように作っていましたが、 今回は、この計測器から光電センサへも電気を供給できるように、電源アダプタを挿せるように作っています。  ここに、このようにACアダプタや、DC12Vバッテリーからの配線を挿して使用します。  ちなみに、光電センサが反応して出力がONすると、そこから2〜3秒間LEDが光って、2度踏みキャンセル動作中の 表示を行います。 このLED点灯中には、光電センサからの出力のON/OFFは無視します。  ケース本体からは、光電センサに接続するためのケーブルが出ていて、ギボシ端子を付けています(^^) ここに、光電センサへのケーブルを接続します(^-^) 赤色 : 光電センサへDC12V供給 白色 : 光電センサのOUTへ接続 黒色 : 光電センサのGNDに接続  どうです(^-^) ずいぶんとコンパクトに出来たでしょう(^o^)/ 300円腕時計ということもあって、測定精度はあまり高くないかも知れませんが、数秒オーダーの時間を1/100秒単位で 計測する分には、十分な性能だと思います(^-^) みなさんもおひとついかがでしょうか(^o^)/ |

2005.2.16

|

上の記事での、1/100秒タイム計測器と、光電センサ(E3G−R13[オムロン])との接続ですが、 下の図のようになります。  オムロンの光電センサ、E3G−R13からは、約2mの3芯ケーブルが出てきています。 (3芯ケーブルの各線は、茶色、黒色、青色のケーブルになっています) 1/100秒タイム計測器から出ている、赤色、白色、黒色のケーブルを、光電センサから出ているこれらのケーブルに 次のように接続します。

このように接続することによって、1/100秒タイム計測器側から、光電センサへ電源も供給していますので、 光電センサへの他の配線は必要ありません。 また、1/100秒タイム計測器からは、赤色、白色、黒色のケーブルが各々2本ずつ出ていますが、 同じ色のケーブルは、スタート側とゴール側のどちらに接続してもOKです。 (同じ色のケーブルは、1/100秒タイム計測器の内部でつながっています(^^)) このため、スタート側光電センサのほうから走行して、ゴール側の光電センサを横切ってもタイム計測できますが、 その逆に、ゴール側の光電センサから走行して、スタート側の光電センサを横切っても、タイム計測できます(^^) (※この1/100秒タイム計測器だけの機能です(^^) 別ページに紹介しています、1/10000秒計測器や 1/1000秒計測器はスタート側からゴール側へ走行しないとタイム計測が出来ません;(*^^*);ゞ) ちなみに、配線の不用意なショートには十分に注意をして下さい。 1/100秒タイム計測器から出ているケーブルにギボシ端子のメス側を付けているのは、端子どうしが接触して ショートしないようにするためです。(ここをオス側にすると、ケーブルを上の画像のように不注意に束ねて 置いてあるだけで、ショートしてしまいます。) 1/100秒タイム計測器から出ている赤色ケーブル(電源のプラス側)と、黒色ケーブル(電源のマイナス側)が ショートしてしまうと、配線が焼け落ちてしまう危険性があります(^^; (もちろん、タイム計測器も修理不能なダメージを受けます) なもので、光電センサと1/100秒タイム計測器との間に接続する中継用のケーブルの光電センサ側への接続端にも、 まわりが被覆されているメス型のコネクタや、ギボシ端子を使うことを強くお勧めします。 オムロンのE3G−R13は、以前に別のページでも紹介させていただきましたが、 オムロン24サービスから通信販売で購入することもできます。 その際には、この光電センサを三脚などに固定しようとすると、別売りの取り付け金具のE39-L131(1個400円)を購入する 必要がありますので、注意してください。 この取り付け金具は、光電センサ1つに1個必要です。 また、ぼくの場合は、この取り付け金具を反射板1枚につき1個購入して、反射板を接着剤でこの金具に張り付けて三脚に 固定しています(^-^) (つまり、スタート側光電センサで1個、スタート側反射板で1個、ゴール側光電センサで1個、ゴール側反射板で1個の 合計4個を使用しています) 反射板は、光電センサ1個につき、反射板1個が付属していますので、別売りを購入しなくても大丈夫です(^-^) それから、光電センサと1/100秒タイム計測器を接続するケーブルですが、 秋葉原の愛三電機さんで売られている、3芯ケーブル『VCTF 7/0.18 3芯』が、18.9円/mと安価な上に たいへん良いものです(*^^*) (光電計測器のメインページからリンクさせていただいています、honeybeeさんのHPで、 このケーブルが紹介されていました(*^^*) すごく良いケーブルの情報を公開して下さって、 ありがとうございました!(*^^*)>honeybeeさん(^-^)) 太さは3.8mmということで、十分に細く、その上しなやかで取り扱いが楽ですので、お勧めです(*^^*) |

2005.2.20

|

上の記事の1/100秒タイム計測器ですが、今のところ電源は、AC100VからACアダプタで取るか、 または、ワニ口クリップでDC12Vバッテリー等から取るようにしています。 でも、よく考えて見ると、消費電流は光電センサ2個も含めて0.15A以下ですから、 乾電池でも駆動できちゃいますね、これ(笑)(^-^) 例えば、単3アルカリ乾電池を10本直列に使用するとして、初期電圧は約17Vぐらいです。 光電センサの動作電圧は10V以上なので、3芯ケーブルでの損失を10%ぐらいとすると、 乾電池の電圧が11Vぐらい(電池1本当たりでは1.1Vぐらい)になるまで使用できると思います(^-^) こちらのサイトさんでの実測データによると、松○さんと○芝さんのアルカリ単3乾電池は、容量が1400mAh以上 あるようです。 但し、この場合には、条件として、0.4Aの取り出し電流にて、電池電圧が0.9Vになるまでの容量として 計測していらっしゃいます。 ぼくのほうの使用想定では、0.15Aの取り出し電流にて、1.1Vまでとして想定していますので、 これとは違った容量になると思います。 残存電圧だけで考えると、単純に、0.9/1.1とすると、約82%となりますので、1400mAh×0.82とすると、 1100mAhとなりますが、消費電流は、0.15/0.4で約38%と少ないので、これ以上の容量になるとは思います(^-^) (本当は、こんな乱暴な考え方ではいけないんですが(笑)(-^^-);ゞ) 仮に、1100mAhとしても、1100mAh/150mA=約7時間も使用できることになりますので、 0−50mのタイム計測としては、十分な時間が取れるのではないかと思います(^o^) (なお、電池の温度や、個体差、メーカーによって、データは異なってきますので、参考値として考えてくださいね(^-^)) 千石電商さんで、単3電池10個直列用の電池ボックスが売られていますので、1/100秒タイム計測器用として、 それを利用できるようにしようと思います(^o^)/ |

2005.2.26